隨著全球公共衛生事件的持續影響,制造業面臨著前所未有的運營挑戰。如何在保障生產連續性的有效降低工廠內部疫情傳播風險,已成為企業生存與發展的核心議題。傳統依賴密集人力的管理模式在疫情面前顯得脆弱,而科技的融入正成為破局的關鍵。其中,機器人技術與先進的數據處理技術雙輪驅動,不僅重塑了生產流程,更構筑了一道智能、高效的疫情風險防控屏障,風靡現代工廠。

一、 機器人技術:實現“零接觸”生產與消殺,從源頭隔離風險

機器人,尤其是協作機器人、自主移動機器人及專業消殺機器人,正在工廠的疫情風險管理中扮演著不可替代的物理執行者角色。

- 替代高危環節人力,減少人員聚集:在裝配、搬運、碼垛、質檢等重復性高或需要密集作業的環節,部署機器人可以大幅減少現場操作人員的數量。這直接降低了因人員近距離接觸導致的交叉感染概率,實現了生產單元的“物理隔離”。即使在必須縮減在崗人員的情況下,機器人也能確保核心產線的持續運轉。

- 實現全流程“零接觸”操作:從物料入庫、生產線流轉到成品出庫,自主移動機器人可以完成點對點的無人化運輸。結合自動化倉儲系統,整個物流過程無需人工干預,切斷了病毒通過物品表面接觸傳播的潛在鏈條。

- 24小時無休的智能消殺衛士:配備紫外線燈、噴霧系統的消殺機器人,可根據預設路線和時間,在工人下班后對車間、倉庫、走廊、辦公區等空間進行全覆蓋、無死角的自動消毒。它們工作精準、效率極高,且完全避免了人員暴露在消毒環境中的健康風險,確保了每日工作環境的安全起點。

二、 數據處理技術:構建“智慧大腦”,實現風險預測與精準管控

如果說機器人是強健的“四肢”,那么數據處理技術就是工廠的“智慧大腦”。它通過收集、分析和洞察各類數據,實現疫情風險的可知、可測、可控。

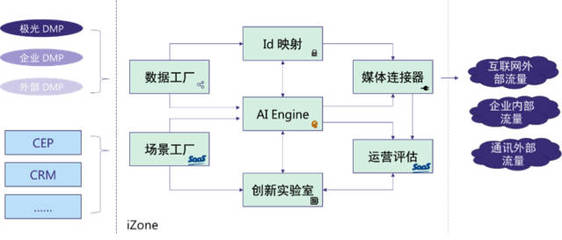

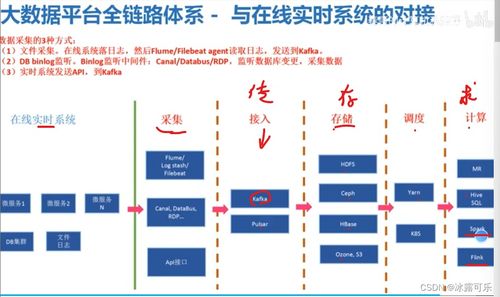

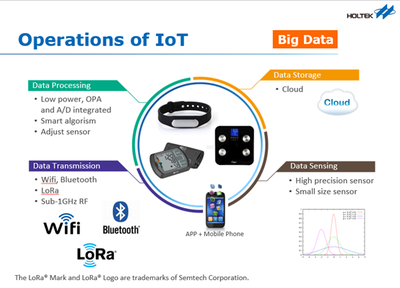

- 人員健康與行為軌跡的數字化管理:通過集成門禁系統、體溫監測設備、員工健康上報App等數據源,工廠可以建立實時的人員健康數據庫。結合定位技術(如藍牙信標、Wi-Fi定位),能夠快速、精準地還原任何確診或疑似病例的廠內活動軌跡,實現密切接觸者的秒級排查與隔離,將影響范圍控制在最小。

- 環境監測與預警系統:在車間、食堂、更衣室等重點區域部署物聯網傳感器,實時監測空氣質量、人流密度、溫度濕度等數據。數據處理平臺可以設定閾值,一旦某區域人員過于密集或空氣質量指標異常,系統立即報警,并自動建議或啟動疏散、加強通風等預案,防患于未然。

- 供應鏈與生產資源的智能調度:利用大數據分析技術,工廠可以全面評估疫情對供應鏈上下游的影響,預測物料短缺風險,并動態調整生產計劃與庫存策略。基于對人員到崗情況的預測,智能排班系統能優化人力資源配置,確保關鍵崗位不斷檔,實現生產與防疫的最優平衡。

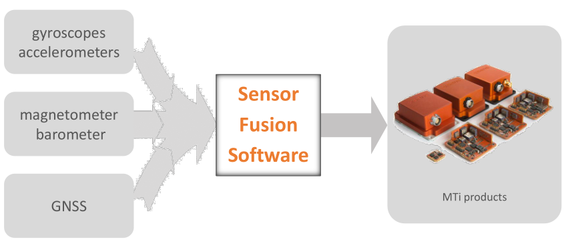

- 預測性維護,減少緊急接觸:通過對設備運行數據的深度分析,實現預測性維護。這能大幅減少因設備意外故障而導致的緊急維修需求,從而避免了非計劃性的跨班組、跨區域人員協作,降低了不必要的接觸風險。

三、 技術融合:打造韌性智能工廠

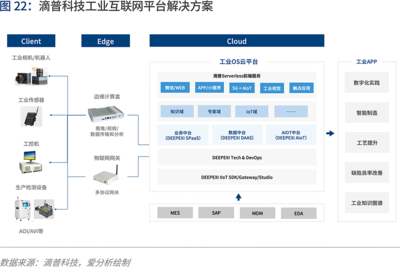

機器人技術與數據處理技術的深度融合,正催生出更具韌性的智能工廠新模式。例如,調度中心根據實時人流數據,動態指揮AMR的運輸路線以避開人群密集區;消殺機器人的工作頻次和區域,依據環境傳感器數據和人員軌跡分析結果進行自動調整;所有機器人的運行狀態和效能數據又被實時反饋至中央平臺,用于持續優化整個防疫與生產體系。

###

降低工廠疫情風險,已從單純的行政管理,演進為一場深刻的數字化轉型。風靡工廠的機器人技術,以其不知疲倦、精準可靠的特性,在物理空間執行著隔離與消殺任務;而強大的數據處理技術,則通過無處不在的感知和深度智能分析,實現了風險的可視化與管理的精細化。兩者相輔相成,共同構建了一個響應迅速、自適應強的智能防疫生態系統。這不僅是為了應對當前的挑戰,更是為工廠面向提升整體運營韌性、邁向高質量發展奠定了堅實基石。投資于這些技術,就是投資于員工的安全、生產的穩定和企業的長遠未來。