在工業(yè)4.0浪潮和數(shù)字化轉型的宏大背景下,一種集成了先進建模、實時交互與智能分析的新型技術方案——基于3D工廠建模的工業(yè)數(shù)字化技術展示系統(tǒng),正成為推動制造業(yè)邁向智能化、可視化的關鍵引擎。這一系統(tǒng)不僅重構了工廠的運營與展示形態(tài),其背后強大的數(shù)據(jù)處理技術更是支撐其高效運行的核心基石。

一、 3D工廠建模:構建數(shù)字孿生體的可視化基石

3D工廠建模是構建整個系統(tǒng)的第一步,也是實現(xiàn)數(shù)字孿生的視覺基礎。它通過高精度激光掃描、攝影測量或直接使用CAD/BIM數(shù)據(jù),在虛擬空間中1:1復刻物理工廠的全貌。

- 全要素精細建模:不僅包括廠房結構、生產(chǎn)線布局、機械設備等靜態(tài)設施,還涵蓋了管道、線路、儀表盤等細節(jié),甚至可模擬光照、材質,達到照片級逼真效果。

- 動態(tài)關聯(lián)與機理集成:先進的建模技術能將3D模型與設備的實時運行數(shù)據(jù)(如轉速、溫度、壓力)、生產(chǎn)管理數(shù)據(jù)(如工單、物料流)以及物理機理模型進行深度關聯(lián)。這使得靜態(tài)模型“活”起來,能夠實時反映物理世界的狀態(tài)。

- 創(chuàng)新應用模式:

- 虛擬漫游與導覽:為客戶、訪客或新員工提供沉浸式的線上工廠參觀,突破時空限制。

- 方案設計與驗證:在新生產(chǎn)線布局、設備改造前,在虛擬環(huán)境中進行模擬、碰撞檢測與流程優(yōu)化,降低試錯成本。

- 交互式培訓與演練:員工可在高度仿真的虛擬環(huán)境中進行設備操作、維護流程或應急演練,安全且高效。

二、 工業(yè)數(shù)字化技術展示系統(tǒng):從可視化到協(xié)同決策的平臺

以3D模型為承載,工業(yè)數(shù)字化技術展示系統(tǒng)整合了多種數(shù)字技術,形成一個集監(jiān)控、管理、分析、展示于一體的綜合平臺。

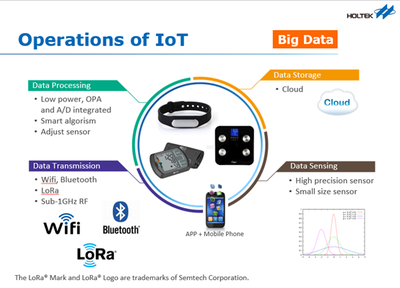

- 實時監(jiān)控與可視化看板:系統(tǒng)接入物聯(lián)網(wǎng)(IoT)數(shù)據(jù),將設備運行狀態(tài)、生產(chǎn)效率(OEE)、能耗、質量指標等關鍵數(shù)據(jù),以圖表、熱力圖、動畫等形式直觀地標注在3D模型的對應位置。管理者可通過“一張圖”全局掌控生產(chǎn)動態(tài)。

- 模擬仿真與預測分析:結合歷史數(shù)據(jù)和算法模型,系統(tǒng)可在數(shù)字孿生體上進行“假設分析”,模擬不同生產(chǎn)計劃、工藝參數(shù)下的產(chǎn)出與能耗,預測設備潛在故障,為前瞻性決策提供支持。

- 遠程協(xié)作與專家支持:通過AR/VR接口或高清交互終端,遠端專家可以如同親臨現(xiàn)場般查看設備狀況,甚至在3D模型上進行標注、指導現(xiàn)場人員操作,極大提升問題解決效率。

- 個性化展示與營銷工具:該系統(tǒng)也是一個強大的品牌與技術展示窗口,可根據(jù)不同客戶需求定制展示路徑與內(nèi)容,生動呈現(xiàn)技術實力與生產(chǎn)流程。

三、 數(shù)據(jù)處理技術:驅動系統(tǒng)智能化的隱形引擎

上述所有炫酷功能的實現(xiàn),都離不開底層強大、高效的數(shù)據(jù)處理技術的支撐。這構成了系統(tǒng)的“神經(jīng)系統(tǒng)”與“大腦”。

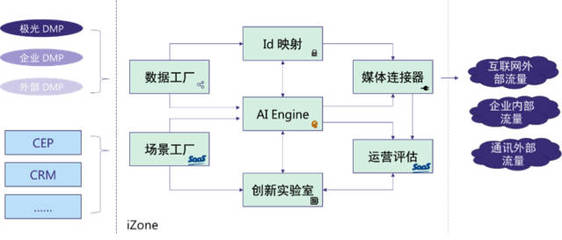

- 海量多源異構數(shù)據(jù)集成:

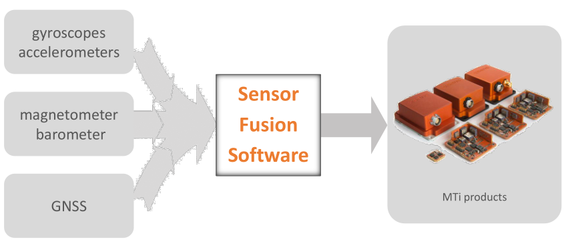

- 來源多樣:處理來自傳感器(時序數(shù)據(jù))、SCADA系統(tǒng)(控制數(shù)據(jù))、MES/ERP(業(yè)務數(shù)據(jù))、三維掃描點云(空間數(shù)據(jù))等多源頭數(shù)據(jù)。

- 協(xié)議兼容:需支持OPC UA、MQTT、Modbus等多種工業(yè)通信協(xié)議,實現(xiàn)數(shù)據(jù)的無縫接入。

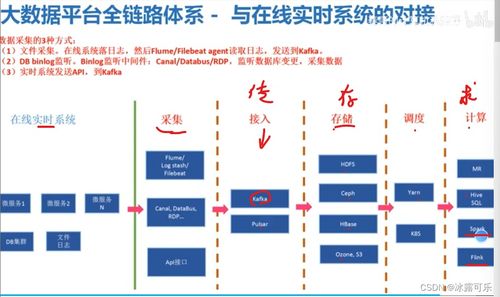

- 實時流數(shù)據(jù)處理:

- 利用如Apache Kafka、Flink等流處理框架,對生產(chǎn)線產(chǎn)生的海量實時數(shù)據(jù)進行毫秒級接收、過濾、聚合與計算,確保3D可視化界面的狀態(tài)更新與物理世界同步。

- 時序數(shù)據(jù)管理與分析:

- 針對設備傳感器產(chǎn)生的具有時間戳的序列數(shù)據(jù),使用時序數(shù)據(jù)庫(如InfluxDB、TDengine)進行高效存儲和壓縮,支持快速查詢與趨勢分析,為預測性維護提供數(shù)據(jù)基礎。

- 三維數(shù)據(jù)與業(yè)務數(shù)據(jù)融合:

- 這是核心技術挑戰(zhàn)之一。需要建立統(tǒng)一的空間坐標與數(shù)據(jù)標識體系,將三維模型中的每個部件、設備與后臺數(shù)據(jù)庫中的實時數(shù)據(jù)、資產(chǎn)信息、維護記錄進行精準關聯(lián)與綁定。

- 邊緣-云計算協(xié)同:

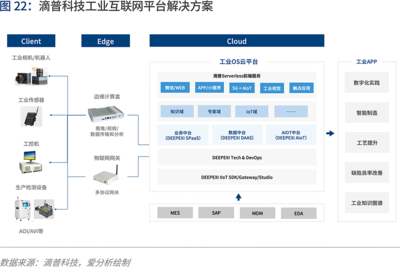

- 在靠近數(shù)據(jù)源的邊緣側進行數(shù)據(jù)預處理和實時響應,減輕網(wǎng)絡壓力;將需要大規(guī)模運算的仿真、深度學習模型訓練等任務放在云端,形成云邊協(xié)同的彈性算力格局。

- 數(shù)據(jù)安全與治理:

- 實施嚴格的訪問控制、數(shù)據(jù)加密傳輸與存儲,確保關鍵生產(chǎn)工藝數(shù)據(jù)和工廠空間信息的安全。同時建立數(shù)據(jù)質量標準與治理流程,保障“數(shù)據(jù)燃料”的清潔與可靠。

###

創(chuàng)新模式的“3D工廠建模工業(yè)數(shù)字化技術展示系統(tǒng)”,其本質是數(shù)字孿生技術在工業(yè)場景的深化應用。它通過高度沉浸的可視化界面,將復雜的工業(yè)系統(tǒng)透明化、直觀化。而這一切體驗的背后,是猶如冰山之下、龐大而精密的數(shù)據(jù)處理技術體系在持續(xù)工作——集成、清洗、關聯(lián)、分析海量數(shù)據(jù),將數(shù)據(jù)轉化為洞察,最終賦能于工廠的智能運營、科學決策與價值創(chuàng)新。這一模式正引領著工業(yè)展示與管理從“二維報表”走向“三維智能交互”的新紀元,為制造業(yè)的數(shù)字化轉型提供了堅實的可視化與數(shù)據(jù)化雙輪驅動。